Proseso ng paggiling ng CNC

Ang numerical control (din ang computer numerical control, at karaniwang tinatawag na CNC) ay ang awtomatikong kontrol ng mga machining tool (tulad ng mga drills, lathes, mills at 3D printers) sa pamamagitan ng computer.Ang isang CNC machine ay nagpoproseso ng isang piraso ng materyal (metal, plastic, kahoy, ceramic, o composite) upang matugunan ang mga detalye sa pamamagitan ng pagsunod sa isang naka-code na naka-program na pagtuturo at walang manu-manong operator na direktang kumokontrol sa operasyon ng machining.

Ang CNC machine ay isang motorized maneuverable tool at kadalasan ay isang motorized maneuverable platform, na parehong kinokontrol ng isang computer, ayon sa mga partikular na tagubilin sa pag-input.Ang mga tagubilin ay inihahatid sa isang CNC machine sa anyo ng isang sunud-sunod na programa ng mga tagubilin sa pagkontrol ng makina tulad ng G-code at M-code, pagkatapos ay isinagawa.Ang programa ay maaaring isulat ng isang tao o, mas madalas, nabuo ng graphical computer-aided design (CAD) software at/o computer aided manufacturing (CAM) software.Sa kaso ng mga 3D printer, ang bahaging ipi-print ay "hiniwa", bago mabuo ang mga tagubilin (o ang programa).Gumagamit din ang mga 3D printer ng G-Code.

Ang CNC ay isang napakalaking pagpapabuti kaysa sa non-computerized machining na dapat na manual na kontrolin (hal. gamit ang mga device gaya ng hand wheels o levers) o mekanikal na kontrolado ng pre-fabricated pattern guides (cams).Sa modernong mga sistema ng CNC, ang disenyo ng isang mekanikal na bahagi at ang programa sa pagmamanupaktura nito ay lubos na awtomatiko.Ang mga mekanikal na sukat ng bahagi ay tinukoy gamit ang CAD software at pagkatapos ay isinalin sa mga direktiba sa pagmamanupaktura sa pamamagitan ng computer-aided manufacturing (CAM) software.Ang mga resultang direktiba ay binago (sa pamamagitan ng "post processor" software) sa mga partikular na utos na kinakailangan para sa isang partikular na makina upang makagawa ng bahagi at pagkatapos ay ilalagay sa CNC machine.

Dahil ang anumang partikular na bahagi ay maaaring mangailangan ng paggamit ng maraming iba't ibang tool – mga drill, lagari, atbp. – kadalasang pinagsama ng mga modernong makina ang maraming tool sa isang solong "cell".Sa iba pang mga pag-install, maraming iba't ibang mga makina ang ginagamit na may panlabas na controller at mga human o robotic operator na naglilipat ng bahagi mula sa makina patungo sa makina.Sa alinmang kaso, ang serye ng mga hakbang na kailangan upang makagawa ng anumang bahagi ay lubos na awtomatiko at gumagawa ng bahagi na malapit na tumutugma sa orihinal na CAD drawing.

Ang paggiling ay isang proseso ng pagputol na gumagamit ng milling cutter upang alisin ang materyal mula sa ibabaw ng isang piraso ng trabaho.Ang milling cutter ay isang rotary cutting tool, kadalasang may maraming cutting point.Kabaligtaran sa pagbabarena, kung saan ang tool ay advanced sa kahabaan ng rotation axis nito, ang cutter sa milling ay karaniwang inililipat patayo sa axis nito upang ang pagputol ay nangyayari sa circumference ng cutter.Habang pumapasok ang milling cutter sa work piece, ang mga cutting edge (flute o teeth) ng tool ay paulit-ulit na pinuputol at lumalabas mula sa materyal, na nag-aahit ng mga chips (swarf) mula sa work piece sa bawat pass.Ang pagkilos ng pagputol ay pagpapapangit ng paggugupit;ang materyal ay itinutulak mula sa work piece sa maliliit na kumpol na magkakadikit sa mas malaki o mas maliit na lawak (depende sa materyal) upang bumuo ng mga chips.Ginagawa nitong medyo naiiba ang pagputol ng metal (sa mga mekanika nito) mula sa paghiwa ng mas malambot na mga materyales gamit ang isang talim.

Ang proseso ng paggiling ay nag-aalis ng materyal sa pamamagitan ng pagsasagawa ng maraming hiwalay, maliliit na hiwa.Naisasagawa ito sa pamamagitan ng paggamit ng cutter na may maraming ngipin, pag-ikot ng cutter sa mataas na bilis, o pagsulong ng materyal sa pamamagitan ng cutter nang dahan-dahan;kadalasan ito ay ilang kumbinasyon ng tatlong pamamaraang ito.[2]Ang mga bilis at feed na ginamit ay iba-iba upang umangkop sa kumbinasyon ng mga variable.Ang bilis ng pag-usad ng piraso sa cutter ay tinatawag na feed rate, o feed lang;ito ay kadalasang sinusukat bilang distansya bawat oras (inches per minute [in/min o ipm] o millimeters per minute [mm/min]), bagama't minsan ginagamit din ang distansya kada rebolusyon o bawat cutter tooth.

Mayroong dalawang pangunahing klase ng proseso ng paggiling:

1. Sa paggiling ng mukha, ang pagkilos ng pagputol ay pangunahing nangyayari sa mga dulong sulok ng pamutol ng paggiling.Ang paggiling ng mukha ay ginagamit upang gupitin ang mga patag na ibabaw (mga mukha) sa work piece, o upang gupitin ang mga flat-bottomed cavity.

2. Sa peripheral milling, ang pagkilos ng pagputol ay nangyayari lalo na sa kahabaan ng circumference ng cutter, upang ang cross section ng milled surface ay natatanggap ang hugis ng cutter.Sa kasong ito, ang mga blades ng cutter ay makikita bilang pag-scooping ng materyal mula sa work piece.Ang peripheral milling ay angkop na angkop sa pagputol ng malalalim na mga puwang, mga sinulid, at mga ngipin ng gear.

| CNC machine | Paglalarawan |

| Gilingan | Nagsasalin ng mga programa na binubuo ng mga partikular na numero at titik upang ilipat ang spindle (o workpiece) sa iba't ibang lokasyon at lalim.Marami ang gumagamit ng G-code.Kasama sa mga function ang: face milling, shoulder milling, tapping, drilling at ang ilan ay nag-aalok pa ng pagliko.Ngayon, ang CNC Mills ay maaaring magkaroon ng 3 hanggang 6 na palakol.Karamihan sa mga CNC mill ay nangangailangan ng paglalagay ng workpiece sa o sa mga ito at dapat ay hindi bababa sa laki ng workpiece, ngunit ang mga bagong 3-axis na makina ay gumagawa na mas maliit. |

| Lath | Pinuputol ang mga workpiece habang iniikot ang mga ito.Gumagawa ng mabilis, tumpak na pagbawas, sa pangkalahatan ay gumagamit ng mga na-index na tool at drill.Epektibo para sa mga kumplikadong programa na idinisenyo upang gumawa ng mga bahagi na hindi maaaring gawin sa mga manu-manong lathe.Katulad na mga pagtutukoy ng kontrol sa CNC mill at kadalasang nakakabasa ng G-code.Sa pangkalahatan ay may dalawang axes (X at Z), ngunit ang mga mas bagong modelo ay may mas maraming axes, na nagbibigay-daan para sa mas advanced na mga trabaho na ma-machine. |

| pamutol ng plasma | Kinasasangkutan ng pagputol ng materyal gamit ang plasma torch.Karaniwang ginagamit sa pagputol ng bakal at iba pang mga metal, ngunit maaaring gamitin sa iba't ibang mga materyales.Sa prosesong ito, ang gas (tulad ng compressed air) ay hinihipan sa mataas na bilis palabas ng nozzle;kasabay nito, ang isang electrical arc ay nabuo sa pamamagitan ng gas na iyon mula sa nozzle hanggang sa ibabaw na pinuputol, na ginagawang plasma ang ilan sa gas na iyon.Ang plasma ay sapat na mainit upang matunaw ang materyal na pinuputol at sapat na mabilis na gumagalaw upang hipan ang tinunaw na metal mula sa hiwa. |

| Electric discharge machining | (EDM), na kilala rin bilang spark machining, spark eroding, burning, die sinking, o wire erosion, ay isang proseso ng pagmamanupaktura kung saan ang isang gustong hugis ay nakuha gamit ang mga electrical discharges (sparks).Ang materyal ay tinanggal mula sa workpiece sa pamamagitan ng isang serye ng mabilis na umuulit na kasalukuyang mga discharge sa pagitan ng dalawang electrodes, na pinaghihiwalay ng isang dielectric fluid at napapailalim sa isang electric boltahe.Ang isa sa mga electrodes ay tinatawag na tool electrode, o simpleng "tool" o "electrode," habang ang isa ay tinatawag na workpiece electrode, o "workpiece". |

| Multi-spindle machine | Uri ng screw machine na ginagamit sa mass production.Itinuturing na lubos na mahusay sa pamamagitan ng pagtaas ng produktibidad sa pamamagitan ng automation.Maaaring mahusay na maghiwa ng mga materyales sa maliliit na piraso habang sabay-sabay na gumagamit ng sari-saring hanay ng tooling.Ang mga multi-spindle machine ay may maraming spindle sa isang drum na umiikot sa pahalang o patayong axis.Ang drum ay naglalaman ng isang drill head na binubuo ng isang bilang ng mga spindle na naka-mount sa ball bearings at hinihimok ng mga gears.Mayroong dalawang uri ng mga attachment para sa mga drill head na ito, fixed o adjustable, depende sa kung ang distansya sa gitna ng drilling spindle ay kailangang iba-iba. |

| Wire EDM | Kilala rin bilang wire cutting EDM, wire burning EDM, o traveling wire EDM, ang prosesong ito ay gumagamit ng spark erosion upang makina o mag-alis ng materyal mula sa anumang electrically conductive material, gamit ang travelling wire electrode.Ang wire electrode ay karaniwang binubuo ng tanso-o zinc-coated na tansong materyal.Ang Wire EDM ay nagbibigay-daan para sa malapit sa 90-degree na mga sulok at naglalapat ng napakaliit na presyon sa materyal.Dahil ang wire ay nabubulok sa prosesong ito, ang isang wire EDM machine ay nagpapakain ng sariwang wire mula sa isang spool habang pinuputol ang ginamit na wire at iniiwan ito sa isang bin para sa pag-recycle. |

| Sinker EDM | Tinatawag ding cavity type EDM o volume EDM, ang sinker EDM ay binubuo ng isang electrode at workpiece na nakalubog sa langis o ibang dielectric fluid.Ang elektrod at workpiece ay konektado sa isang angkop na supply ng kuryente, na bumubuo ng potensyal na elektrikal sa pagitan ng dalawang bahagi.Habang papalapit ang elektrod sa workpiece, nangyayari ang dielectric breakdown sa fluid na bumubuo ng plasma channel at maliliit na spark jumps.Ang production dies at molds ay kadalasang ginagawa gamit ang sinker EDM.Ang ilang mga materyales, tulad ng mga soft ferrite na materyales at epoxy-rich bonded magnetic na materyales ay hindi tugma sa sinker EDM dahil hindi sila electrically conductive.[6] |

| Pamputol ng jet ng tubig | Kilala rin bilang "waterjet", ay isang tool na may kakayahang maghiwa sa metal o iba pang mga materyales (tulad ng granite) sa pamamagitan ng paggamit ng isang jet ng tubig sa mataas na bilis at presyon, o isang pinaghalong tubig at isang nakasasakit na sangkap, tulad ng buhangin.Madalas itong ginagamit sa panahon ng paggawa o paggawa ng mga bahagi para sa makinarya at iba pang kagamitan.Ang waterjet ay ang ginustong pamamaraan kapag ang mga materyales na pinuputol ay sensitibo sa mataas na temperatura na nabuo ng iba pang mga pamamaraan.Nakahanap ito ng mga aplikasyon sa iba't ibang bilang ng mga industriya mula sa pagmimina hanggang sa aerospace kung saan ito ay ginagamit para sa mga operasyon tulad ng paggupit, paghubog, pag-ukit, at reaming. |

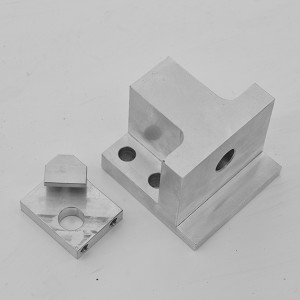

Pagbabarena ng CNC

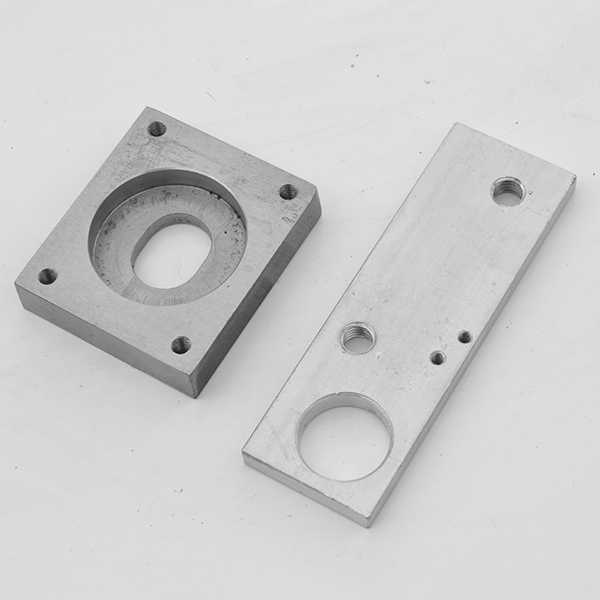

mga bahagi

CNC machined

mga bahagi ng aluminyo

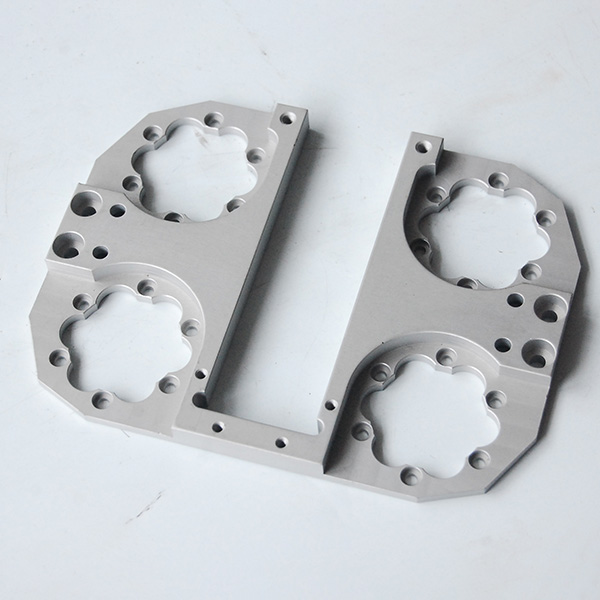

CNC machining

baluktot na bahagi

Mga bahagi ng CNC machining

na may anodizing

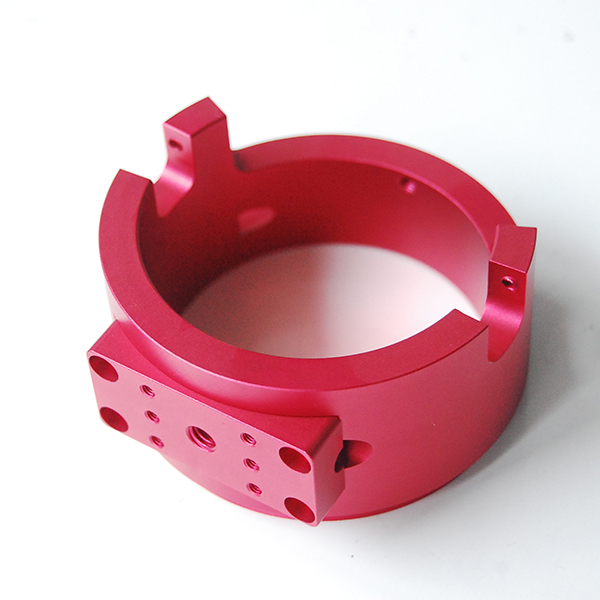

Mataas na presisyon

mga bahagi ng cnc

Precision aluminum casting

may machined at anodized

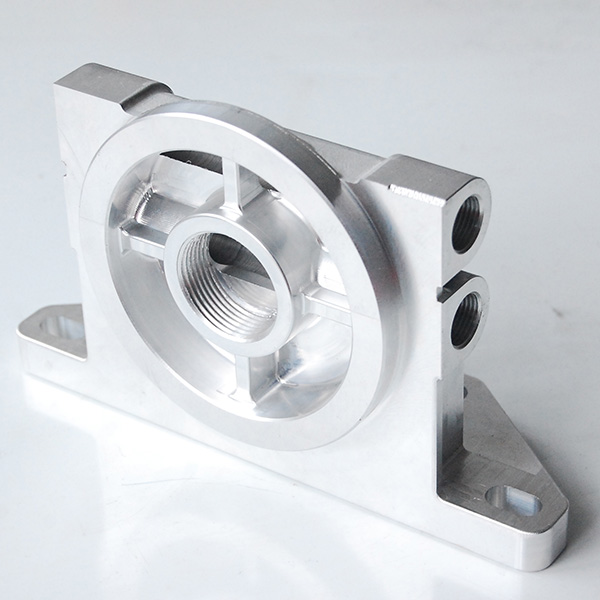

Precision cast aluminyo

na may makina

bakal na cnc

mga bahagi ng machining